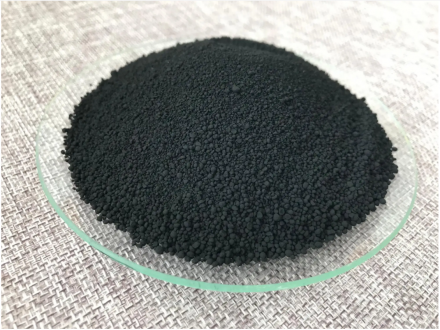

炭黑產(chǎn)業(yè)網(wǎng)(www.boilnfry.com),據(jù)中國化工報消息,雙碳、雙控背景下,煤化工企業(yè)無疑壓力山大。在9月24~26日于陜西榆林舉辦的2021中國(榆林)煤化工技術(shù)交流會暨煤化工產(chǎn)業(yè)雙碳雙控高端論壇上,業(yè)內(nèi)專家就煤化工產(chǎn)業(yè)鏈低碳化高質(zhì)量發(fā)展給出了路徑和方案。

產(chǎn)業(yè)跨界耦合降碳

煤化工碳多氫少,油氣化工氫多碳少,兩者優(yōu)勢互補可大幅提高資源利用效率。這種產(chǎn)業(yè)耦合發(fā)展模式,早在“十二五”期間就成為現(xiàn)實。陜西延長中煤榆林能源化工有限公司依托當(dāng)?shù)刎S富的油氣煤鹽資源優(yōu)勢,2014年建成投產(chǎn)煤氣油鹽綜合利用項目。該項目通過多種原料優(yōu)化配置和工藝路線優(yōu)化設(shè)計,實現(xiàn)碳?xì)浠パa平衡、節(jié)能減排,與傳統(tǒng)煤制甲醇工藝相比,噸甲醇可減排二氧化碳60%以上。

“除石油化工外,煤化工還可與鹽化工、冶金、生物化工、新能源產(chǎn)業(yè)耦合發(fā)展。”山東能源集團有限公司顧問褚宏春說。

如今,綠氫與煤氣化互補又成為業(yè)內(nèi)新的追捧,為現(xiàn)代煤化工綠色賦能。寧夏寶豐集團創(chuàng)新打造的國家級太陽能電解水制氫綜合示范項目,用綠氫替代煤炭原料、綠氧替代煤炭燃料生產(chǎn)化工產(chǎn)品,噸烯烴耗甲醇降至2.7噸,轉(zhuǎn)化率比行業(yè)平均水平提高了18%,引領(lǐng)行業(yè)綠色高質(zhì)量發(fā)展。

混合分級氣化減碳

清華大學(xué)山西清潔能源研究院張建勝教授認(rèn)為,采用二氧化碳與氧氣混合分級氣化創(chuàng)新技術(shù),可以大幅減少二氧化碳排放。

“我國80%的合成氨和甲醇以煤為原料,前端都需要通過煤氣化制取合成氣。雖然產(chǎn)品中固定了一定量的碳,但仍是二氧化碳排放的主要行業(yè)。”張建勝說,他們通過煤氣化反應(yīng)機理研究,發(fā)現(xiàn)加入適量的二氧化碳混合氣化,可促進水煤氣變換反應(yīng)逆向進行,使得更多煤中的碳元素和氣化劑中二氧化碳的碳元素進入合成氣,不僅可以減少二氧化碳產(chǎn)生,還可以額外固定二氧化碳。

記者了解到,2010年7月?lián)P子石化就成功把乙二醇裝置副產(chǎn)的高純度二氧化碳送至合成氣裝置,替代部分天然氣作為生產(chǎn)原料,至今累計利用二氧化碳40.7萬噸,節(jié)約天然氣14.8萬噸。

張建勝透露,有機污泥、油渣、煤泥等含碳廢棄物也可摻入原料煤進行氣化,是一項潛力巨大的碳減排新途徑。按我國甲醇總產(chǎn)能7500萬噸、年耗煤1.12億噸測算,10%的含碳廢棄物代替原料煤用于氣化,可減少二氧化碳排放2317萬噸,實現(xiàn)廢棄物資源化利用與減碳雙贏。

深加工資源化用碳

中國科學(xué)院天津工業(yè)生物技術(shù)研究所對外發(fā)布的以二氧化碳為原料直接人工合成淀粉的研究成果,引起社會關(guān)注。

與會專家認(rèn)為,二氧化碳捕集、封存與利用(CCUS)盡管也是較好出路,但受地質(zhì)條件限制,體量不會多大,目前尚處于初級階段。除減少碳排放外,從源頭上實現(xiàn)二氧化碳資源化利用是根本途徑。褚宏春建議,通過開展聯(lián)合技術(shù)攻關(guān),加快二氧化碳加氫制化學(xué)品,實現(xiàn)資源化利用,市場空間很大。

中石化洛陽(廣州)工程有限公司總經(jīng)理韓衛(wèi)國透露,該公司研發(fā)的二氧化碳加氫制阿爾法烯烴技術(shù)最近獲得成功。

近年來,業(yè)內(nèi)積極將二氧化碳深加工為化工產(chǎn)品,并形成了一批科技創(chuàng)新與產(chǎn)業(yè)化成果。中國科學(xué)院過程工程研究所和江蘇奧克化學(xué)有限公司合作完成固載離子液體催化二氧化碳轉(zhuǎn)化制備碳酸二甲酯/乙二醇綠色工藝,已實現(xiàn)工業(yè)應(yīng)用。奧克股份還開發(fā)了萬噸級二氧化碳與環(huán)氧乙烷合成碳酸乙烯酯系列產(chǎn)品中試裝置,取得了世界首創(chuàng)、國際領(lǐng)先的技術(shù)創(chuàng)新成果。此外,中海油開發(fā)了二氧化碳和環(huán)氧乙烷的衍生共聚物用于可生物降解塑料,中科院廣州化學(xué)研究所研究開發(fā)低相對分子質(zhì)量二氧化碳共聚物等,二氧化碳加氫合成甲醇研究亦獲突破。

中國絕熱節(jié)能材料材料協(xié)會氣凝膠材料分會副秘書長畢鑒挺告訴記者,氣凝膠復(fù)合材料在生產(chǎn)過程中,以硅酸乙酯為硅源,多采用超臨界二氧化碳干燥工藝,也是二氧化碳資源化利用的出路。

中國石油和化學(xué)工業(yè)聯(lián)合會副會長兼秘書長趙俊貴表示,煤化工行業(yè)要加快關(guān)鍵核心技術(shù)攻關(guān),努力突破源頭減碳的瓶頸,開拓二氧化碳資源化利用新路徑,積極發(fā)展煤基特種燃料、煤基生物可降解新材料等,走出一條高碳產(chǎn)業(yè)低碳發(fā)展、資源循環(huán)利用的發(fā)展新路子。

關(guān)注炭黑產(chǎn)業(yè)網(wǎng),了解更多資訊。