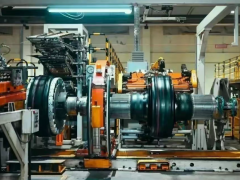

炭黑產業網據觀海新聞消息:邁入工業4.0時代,在“智改數轉”的新賽道上,傳統制造業將如何重塑核心競爭力?工廠數據自動采集,設備實時監控,建立工藝、設備大數據分析平臺……在青島軟控機電工程有限公司(以下簡稱“軟控”)的橡膠輪胎裝備制造智能工廠,一個高效生產、科學決策的智能工廠整體解決方案映入眼前。

全業務鏈條實現數據互聯互通

走進位于膠州的軟控橡膠輪胎裝備制造智能工廠,全鋼、半鋼、工程胎等成型機正在有序生產,焊接、機加、熱處理等車間的所有零部件信息都會通過MES(生產信息化管理)系統自動錄入,由此加快生產計劃執行狀況的反饋速度。

“系統會針對每一個加工的零件建立單獨的質量跟蹤記錄,將所有跟該零件相關的質量控制數據集中保存,隨時都可以查詢,從而實現產品全生命周期跟蹤。”軟控制造中心生產信息化項目負責人張寒介紹,工廠的實時數據報表能力得到了有效提升,“工廠每月會生成上萬條生產數據,以前需要3-4人耗時10天左右進行人工錄入,但現在通過系統自動掃碼上傳,月底只需要1分鐘即可導出。”

通過工廠信息系統的交互融合,軟控智能工廠也實現了產品研發、生產、供銷及售后的全面協同。“這是一臺轎車輪胎成型機,大概有6萬多個零件。以前設計一個訂單需要3個人耗費3天時間,而現在1個人只需要1小時就能完成。”軟控輪胎成型機研發高級工程師侯東云告訴記者,通過模塊化的設計方法,智能工廠已從訂單式研發轉變為配置式研發。

生產效率較傳統工廠提升超30%多

年來,軟控聚焦橡膠輪胎智能制造優化升級和大數據利用,以全流程橡膠輪胎裝備為載體,融入智能控制、智能交互、整廠數據管理,形成了一套高效生產、科學決策的智能工廠整體解決方案,生產效率比傳統工廠提高30%以上。

走進軟控的遠程調試服務中心,工作人員們正在為客戶提供7x24小時遠程指導、故障運維等服務。軟控研究院副院長劉云成介紹,該項服務融合了產品模塊化、網絡通信等技術,相較于傳統服務模式,可實現客戶“零等待”,服務響應及時率100%。

深入推進智能化、信息化、集成化數字改造,軟控走出了一條傳統產業高質量發展的新路子。未來,軟控將繼續發揮企業的創新資源優勢,深入推進新一代信息技術與裝備制造技術融合應用,大力推動橡膠輪胎產業智能化轉型升級,為中國橡膠工業站上世界新高度貢獻更多軟控力量。