炭黑產業(yè)網據(jù)車與輪店主聯(lián)盟消息,近日,ApexTire2021中國輪胎年度大選揭曉,賽輪憑借其液體黃金輪胎新產品——S01、SFL12的優(yōu)異性能,獲頒年度節(jié)能環(huán)保輪胎、年度節(jié)能省油卡客車輪胎、年度綠色低碳標桿企業(yè)三項榮譽。

而在此之前,賽輪液體黃金輪胎也屢獲殊榮,先后榮獲包括歐盟標簽法規(guī)雙A級、中國橡膠工業(yè)協(xié)會《輪胎標簽分級標準》3A級、TüV萊茵“節(jié)能先鋒”等在內的專業(yè)認證,并被贊譽為能夠引領世界橡膠輪胎行業(yè)迭代更新的第四代輪胎產品。

作為世界輪胎工業(yè)史上具有里程碑意義的創(chuàng)新成果,液體黃金輪胎是賽輪20年科技創(chuàng)新史上濃墨重彩的一筆。

20年前,一群創(chuàng)業(yè)者以“實業(yè)興國”為己任,以“助力中國橡膠工業(yè)站上世界新高度”為使命,創(chuàng)立了賽輪。

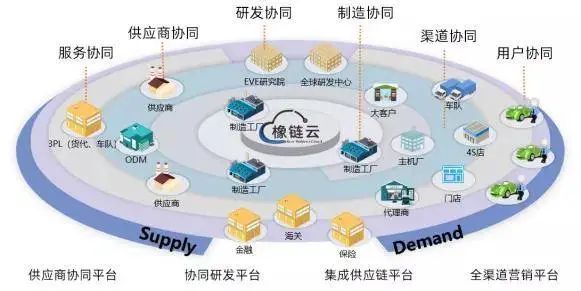

20年來,以實現(xiàn)“技術自主化、制造智能化、品牌國際化”為戰(zhàn)略目標的賽輪,連續(xù)創(chuàng)下了多個業(yè)界第一:自主研發(fā)的世界最大63吋巨型子午線輪胎,填補了國內行業(yè)空白;發(fā)布了全球首家投入使用的橡膠輪胎工業(yè)互聯(lián)網平臺——“橡鏈云”,打造橡膠輪胎全產業(yè)鏈協(xié)同發(fā)展新模式,全球首推輪胎智能工廠…… 不斷進擊的背后,是賽輪“做一條好輪胎”的匠心堅守。

賽輪源源不斷的“創(chuàng)造力”從何而來?

布局“橡鏈云”,賽輪馳騁海外

全球化戰(zhàn)略布局,賽輪是國內第一個吃螃蟹的輪胎企業(yè)。

2012年,賽輪集團率先走出國門,在越南創(chuàng)建國內首個海外輪胎生產基地,成為中國輪胎行業(yè)中首家在海外設立生產基地的輪胎企業(yè);2019又在越南建立年產240萬條ACTR智能化輪胎工廠,隨著產能的釋放,越南工廠成為公司重要的戰(zhàn)略布局。

2020年,疫情導致全球經濟停擺的時候,賽輪全球化戰(zhàn)略的優(yōu)勢進一步得到了凸顯,海外越南工廠成為賽輪利潤的重要增長點。

2021年,賽輪在柬埔寨規(guī)劃的年產能900萬條高性能半鋼子午線輪胎項目,成為其布局海外的另一個生產基地。該項目僅用了9個月就順利完工投產, 在國外疫情肆虐的情況下,讓業(yè)界再次見證了賽輪速度。

這背后離不開賽輪工業(yè)互聯(lián)網平臺——“橡鏈云”的助力。作為全球首個真正投入使用的橡膠工業(yè)互聯(lián)網平臺,“橡鏈云”實現(xiàn)了從傳統(tǒng)輪胎生產車間人工操作到智能機器人替代全流程的改變,達到了全鏈路的智能制造,大大提高了生產效率,大幅降低經營成本,縮短了生產周期。

例如,2020年,賽輪沈陽年產300萬條的高性能智能化全鋼載重子午線輪胎項目僅用時200多天就實現(xiàn)了投產,全面的刷新了橡膠輪胎領域工廠建設速度的同時,全新的設備智能化、無人化水平,也成為行業(yè)內智能化工廠的新標桿。

“賽輪推進全球化布局,對于更好地滿足海外市場的需求,提升企業(yè)競爭力、擴大市場占有率具有重要意義。”賽輪相關業(yè)務負責人表示,未來,在東南亞基地的基礎上,賽輪不會停止全球化的步伐。“我們要更貼近市場和客戶,更迅速響應市場的需求,要向全球的消費者和合作伙伴分享新材料、新技術帶來的價值。”賽輪相關業(yè)務負責人說。

顛覆式創(chuàng)新的賽輪定力

自2006年以來,我國輪胎產量一直穩(wěn)居世界第一,輪胎的總產能占全球總產能的35%。可以說,我國實現(xiàn)了從輪胎工業(yè)弱國向世界輪胎工業(yè)大國的蛻變,并走在了追求輪胎強國夢想的路上。

在賽輪集團董事長袁仲雪看來,創(chuàng)新無疑是打破我國輪胎產業(yè)瓶頸的唯一鑰匙。但如何創(chuàng)新,成為輪胎企業(yè)的重要課題。

哈佛教授克萊頓·克里斯坦森在《創(chuàng)新者的窘境》一書中提到,企業(yè)面臨的選擇是持續(xù)性創(chuàng)新還是顛覆性創(chuàng)新,這個兩難局面,關系到企業(yè)的發(fā)展全局。其中,持續(xù)性創(chuàng)新是在自己原有的產品上不斷地改進、創(chuàng)新,大部分企業(yè)多是持續(xù)性創(chuàng)新。而顛覆性創(chuàng)新是關系到企業(yè)未來十年二十年的發(fā)展的創(chuàng)新,投入大,時間久,風險高。

據(jù)了解,中國目前多數(shù)輪胎企業(yè)在產品研發(fā)上采用模擬法,這種方法的特點是快,不需要大量科研投入。然而如果不在基礎研究上下功夫,就很難出現(xiàn)顛覆性的創(chuàng)新。

而在行業(yè)人士看來,有沒有顛覆性的創(chuàng)新,是中國能否從輪胎制造大國向強國邁進的關鍵性指標。

賽輪用實際行動證明,國產輪胎企業(yè)也能實現(xiàn)顛覆性創(chuàng)新。

“我們進行了不參照競品的創(chuàng)新,同時,我們的創(chuàng)新是有質量的創(chuàng)新、有目的的創(chuàng)新,否則技術再先進,如果不能做成產業(yè),那就沒有意義。”國家橡膠與輪胎工程技術研究中心首席顧問,怡維怡橡膠研究院常務副院長許叔亮說。

正是有這樣的決心與韌勁,經十余年潛心研究,賽輪自主研制生產出液體黃金輪胎。該輪胎采用世界首創(chuàng)化學煉膠技術研發(fā)出的一種高性能橡膠新型材料生產而來。作為一條在中國完成系統(tǒng)科研的輪胎,液體黃金輪胎大幅改善了滾阻、抗?jié)窕阅芘c耐磨性能,成為輪胎行業(yè)“4.0時代”的代表。經國際權威機構IDIADA測試,液體黃金轎車輪胎在滾動阻力、濕地抓地方面均達到歐盟標簽法規(guī)A級(最高等級)。

如今,賽輪集團已實現(xiàn)了液體黃金輪胎的批量化生產,并與吉利、北汽越野、比亞迪、中國重汽、東風汽車等二十多家主機廠建立合作關系。根據(jù)已完成的多款車型輪胎評價數(shù)據(jù),液體黃金輪胎的多項主要性能指標超越其原配胎。

在液體黃金輪胎諸多榮譽與認可的背后,是賽輪十年磨一劍的定力和魄力。自2011年9月,國橡中心開展化學煉膠技術基礎研究到2020年6月世界首創(chuàng)化學煉膠30萬噸項目建設正式啟動,賽輪在基礎研究領域已經默默耕耘了十年之久。

“我們必須要走自主研發(fā)的道路,研發(fā)的過程就是在失敗中不斷地總結摸索的過程,實驗中不斷改善的過程,沒有一蹴而就的成功,所以我們的口號是:公司敢于為失敗埋單。”這是袁仲雪在一次采訪中談及鼓勵創(chuàng)新、寬容失敗時所提出的,他認為,沒有這個投入,就沒有賽輪基礎研究的成功,而基礎研究為賽輪帶來了生氣和春天,這種春天必然會影響到未來5~10年中國橡膠輪胎在國際市場上的競爭力和影響力。

“雙碳”目標下

賽輪加速彎道超車

與國外百年輪胎企業(yè)不同,國產輪胎起步晚、中高端整車廠配套輪胎驗證時間長等多種因素導致中國輪胎企業(yè)錯過了進入車企配套胎供應鏈的最佳時機,不過,中國輪胎企業(yè)也并不是沒有機會。業(yè)內專家表示,賽輪從技術上講,與世界知名輪胎品牌的差距不是很大,甚至還有超越。

更重要的是,在“雙碳”目標下,液體黃金輪胎有著更具想象力的發(fā)展空間。這也給賽輪帶來了新的機遇。

一方面,新能源汽車的新輪胎需求,讓本身更加“綠色”的輪胎更具核心競爭力。較傳統(tǒng)輪胎,液體黃金輪胎可以大幅降低汽車在行駛過程中的燃油消耗和碳排放。據(jù)了解,一輛使用液體黃金輪胎的轎車行駛15萬公里,可節(jié)油約810升,CO?排放減少約2噸,較傳統(tǒng)綠色輪胎降低6.8%。

另一方面,實現(xiàn)輪胎全生命周期的綠色環(huán)保也是液體黃金輪胎不能忽視的貢獻。在原材料選用、生產制造、產品使用和循環(huán)再利用的全生命周期內,液體黃金輪胎突破性地實現(xiàn)了綠色、低碳和可持續(xù)發(fā)展。

“目前我們正在研究生產過程的能耗循環(huán),相信不久的將來,整個輪胎的生產可以更低碳。”許叔亮表示。

液體黃金輪胎全生命周期內的綠色低碳和節(jié)能減排,將有助于賽輪在新一輪的競爭中實現(xiàn)彎道超車,從跟跑到實現(xiàn)領跑,引領推動世界橡膠輪胎行業(yè)實現(xiàn)新時代的轉型升級。

更多炭黑資訊 ,請關注炭黑產業(yè)網。