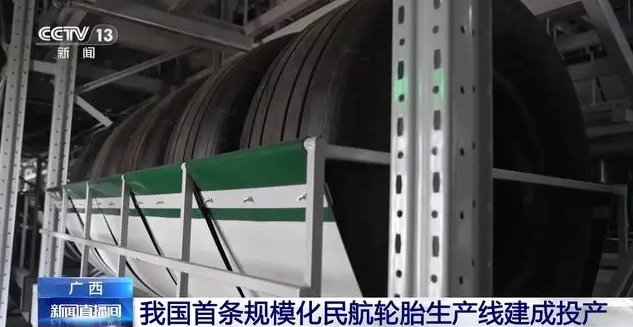

【炭黑產業網】11月25日消息,廣西成功建成并投產了國內首條規模化民航輪胎生產線,年生產能力高達10萬條高性能民用航空輪胎。這一里程碑式的成就標志著我國在高端輪胎制造領域取得了重大突破。

走進這座占地近5萬平方米的現代化廠房,映入眼簾的是80多臺高端工藝裝備,它們有序排列,構成了一條從原材料到成品航空輪胎的全流程生產線。這條生產線不僅實現了國內民用航空輪胎生產的數字化,更以其高效、智能的特點,引領了行業發展的新潮流。

據炭黑產業網了解,該生產線目前能夠生產適應國內外6個機型、12個規格的航空輪胎,且已與C909、B737、A320等主流機型完成了適配驗證,技術性能完全達到國際標準。為了加快市場打通,生產線正積極籌備大規模商用,力爭在國內外航空公司中贏得廣泛認可。此前,我國民航系統飛機輪胎高度依賴進口,此次生產線的投產,將極大提升我國在這一領域的自主可控能力。

在生產線的智能化方面,這條輪胎生產線自主定制開發率高達68%,引入了23套智慧導引運輸系統,建立了2.6萬個自動倉儲貨位,并配備了近2萬個傳感器進行實時采集和跟蹤。這些先進技術的應用,不僅實現了航空輪胎全鏈條的自動化生產和智能化調度監控,還大幅提升了產品品質,為民航客機的飛行安全提供了有力保障。

那么,一條高性能的航空輪胎究竟是如何生產出來的呢?記者在生產現場進行了實地探訪。生產運營部負責人魚俊鋒介紹,整個生產線涵蓋了密煉、壓延壓出、裁斷、成型、檢測等十多個復雜工序。每一步都需要極高的精準度和復雜的技術支持。在壓延壓出環節,多種薄如紙的胎體簾布被一層層精確壓制在一起,以確保輪胎性能的卓越性。這種對每一個部件精度穩定性的嚴格把控,正是提升輪胎性能的關鍵所在。

值得一提的是,這條新投用的生產線還融合了機器人、AI等前沿技術,用于設備巡檢、智能質檢以及關鍵工序的替代工作,進一步提升了產品質量的可靠性。作為國內首個達到世界一流智能化水平的航空輪胎數字化工廠,其生產規模也是目前國內最大的。