炭黑產業網據錦觀新聞消息,從小到大 由粗到精 建成國內最大有機硅密封材料基地。

自動化車間里工人寥寥,巨大的攪拌罐里,有機硅原材料與其他助劑、催化劑高頻旋轉進行攪拌后,沿輸送管道來到灌裝口,封裝好的產品被生產線傳送到包裝區進行自動裝箱,機器人手臂有力地揮舞著,將一箱箱產品有序疊放……這就是昨日記者在位于新津的成都硅寶新材料有限公司(以下簡稱“硅寶新材料”)看到的場景。

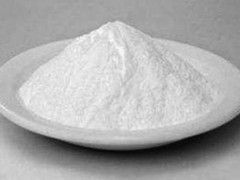

硅寶新材料隸屬成都硅寶科技股份公司,是國內最大的有機硅密封材料生產基地,產品廣泛應用于建筑業、工業領域。接受采訪時,硅寶科技集團總經理黃強指著辦公室的窗戶說,“有機硅密封膠耐高低溫、抗老化、密封性能優異,你看,這些門窗密封,就是用了我們的產品。”對于旗下子公司硅寶新材料獲得“新時代十年成都制造業發展優秀企業”榮譽,黃強表示深受鼓舞,“公司擁有行業第一家國家企業技術中心,將加大科研攻關力度,不斷推進有機硅密封材料生產技術革新和工藝升級。”

以大規模自動化生產,打破國際壟斷

談起公司近年來的快速發展,黃強說,這得益于產品的應用領域快速拓展。就拿建筑業來說,近年來流行的裝配式建筑,其施工方式會有很多拼縫部位,需要施注密封膠起黏合作用,用膠量較傳統施工方式明顯要高。“我們這兩年在建筑用膠層面產銷兩旺,行業龍頭地位得到了進一步鞏固。”黃強表示。

記者了解到,10多年前,國內的有機硅密封膠市場尚被國際龍頭壟斷。當時,國內企業生產規模小,產業化程度不高,無法與國際龍頭競爭。為了打破產能瓶頸、提高產品性能、增強產品的市場競爭力,硅寶科技于2011年在新津投資建設全資子公司,建設國內規模最大的5萬噸密封材料及配套項目,并在后續還將新建“10萬噸/年高端密封膠智能制造項目”。

產能擴大的過程并非簡單地復制產線的過程。“產品配方要與設備具有匹配性,不同用途的密封膠,需要不同的配方及工藝。”為此,硅寶科技加大科研投入,每年投入技術研發的費用占營收的5%左右,招攬大量優秀人才,解決大規模自動化過程中的工藝技術問題。

黃強表示,通過不斷的技術攻關,找到最優解決方案,才能大規模生產出性價比高的產品。近年來,以硅寶為代表的國內企業在國內市場上逐漸取代了漢高、陶氏杜邦、西卡等進口產品。

不斷攻關新領域,每次產品研發需數百次重復試驗

隨著有機硅密封膠的應用場景越來越高端,例如在電子顯示等高精尖制造行業,對生產技術的要求也更加精細,這對硅寶科技提出了新的攻關要求。

記者看到,在硅寶科技的光學膠實驗室,身著白大褂的研究人員正在做模擬實驗:用剛研發出來的樣膠,對電子顯示屏與基板進行黏結。待光學膠凝固后,再用專門的檢測儀器,對這塊電子顯示屏的各項指征進行檢測,包括其對壓力變化、電阻變化的響應,以及對光線的折射和使用者的感官體驗。

“我們購入了大量價值不菲的實驗材料用來進行模擬實驗。每一款產品的最終研發成功,需要通過幾百次重復試驗,并在每次實驗的基礎上調整光學膠的配方。”黃強說,電子光學膠的研發環境必須要在潔凈度為1000度的實驗室中,而對有機硅原材料的要求也非常苛刻——金屬離子(雜質)的含量要在百萬分之一以下。

此次在成都舉行的2022世界顯示產業大會上,黃強作為嘉賓,應邀分享了有機硅材料在屏顯行業的應用。他告訴記者,四川已成為全球新型顯示產業的重要基地,有機硅材料能應用在這一領域,必將帶來更高的附加值和更廣闊的發展前景。他表示,有機硅密封材料還廣泛應用于光伏、新能源汽車等更多的新興產業,市場前景同樣非常樂觀。

(原標題:從小到大 由粗到精 建成國內最大有機硅密封材料基地 )