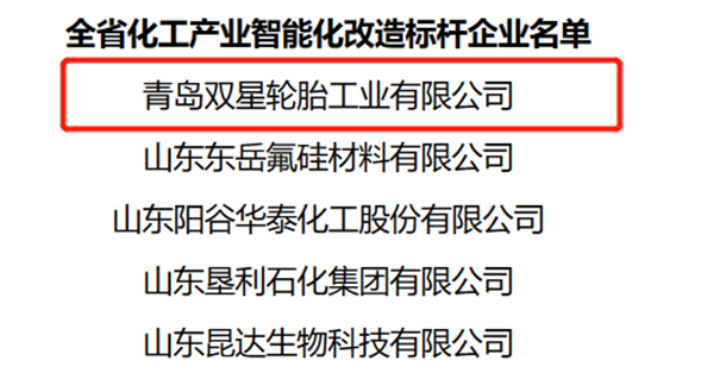

炭黑產業網據中華網山東頻道消息,近日,山東省工業和信息化廳公布了全省化工產業智能化改造標桿企業及園區名單,青島雙星輪胎工業有限公司獲評“標桿企業”,為全省化工企業樹立起數字化、智能化引領發展的典型案例。

此次評選由省化工專項行動辦按照省工信廳、財政廳有關要求,經企業申報、各市推薦、專家評審等程序,確定了青島雙星輪胎等10家企業和3家園區為全省化工產業智能化改造標桿單位。入選單位信息化基礎扎實,智能化應用技術處于國內領先水平,具有較強的可復制性和推廣性,發揮了標桿示范引領作用。

雙星是一家具有百年歷史的國有企業,青島雙星是山東省輪胎行業唯一一家國有主板上市公司。2016年以來,雙星建成了全球輪胎行業第一個全流程“工業4.0”智能化工廠,并用了近五年的時間,關閉了所有的老工廠,淘汰了全部的落后產能。同時,培育了智能裝備及機器人、綠色生態新材料兩個新產業,搭建“研發4.0”+“工業4.0”+“服務4.0”產業互聯網生態圈,成為近年來唯一一家被國家工信部授予“品牌培育”“技術創新”“質量標桿”“智能制造”“綠色制造”“綠色產品”“綠色供應鏈”“服務轉型”全產業鏈試點示范的企業,被稱為“中國輪胎智能制造的引領者”。

雙星的全流程“工業4.0”智能化工廠,打破了傳統輪胎企業的生產工藝和集中式的生產方式,集成信息通信技術、數字控制技術、智能裝備技術、模擬建模分析技術、人工智能技術等,全流程實現輪胎智能定制、智能排產、智能送料、智能檢測、智能倉儲和智能評測,并在輪胎制造行業及汽車后市場服務行業推廣復制應用,實現基于輪胎全生命周期的智能制造、智能服務新模式、新業態。

雙星通過建立“工業4.0”智能化工廠,生產效率提高了近3倍,產品不良率降低80%以上,工廠中80%以上的裝備和機器人是雙星自己制造的。工廠采用自主研發的智能物理信息系統(MEP),實現物、人、設備、位置的信息智能匹配,解決了全球以液體和粉體為原料無法實現全流程制造的難題;采用的智慧測評功能(SME),可以對工廠的“人、機、料、法、環”的各種參數進行智能采集、評測、防錯、糾錯。采用的APS智能排產系統,被德國西門子公司專家稱贊為“全球第二家將APS應用到實際生產中的輪胎企業,引領了世界輪胎智能制造的方向”。

2020年雙星開啟了“三次創業、創世界一流企業”新征程。目前,雙星正圍繞橡膠輪胎、人工智能及高端裝備、綠色生態高端新材料三大主業和模式創新,實施生態化、高新化、當地化、數智化的“新四化”戰略,盡快把雙星打造成為數智化、高新化和具有社會責任的世界一流企業。雙星將以此次入選全省化工產業智能化改造標桿企業為契機,為傳統的化工產業轉型升級提供智能化轉型示范樣板,賦智賦能產業升級。

(原標題:數智化創新發展,雙星輪胎獲評山東省化工產業智能化改造“標桿企業”)