蔣修治 編譯(合肥通用機械研究院 230031)

1 橡膠用沉淀法白炭黑

1·1 沉淀法白炭黑的形態

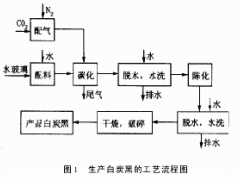

合成白炭黑根據其生產工藝和特性有各種不同的種類,但沉淀法白炭黑在橡膠行業應用最為廣泛。沉淀法白炭黑是采用在硅酸鈉水溶液中添加酸的分批式沉淀工藝合成的。在這一沉淀工序中形成的是白炭黑一次粒子及其聚集結構,而且通過控制反應時間、溫度、pH等參數,其比表面積、結構等白炭黑的主要特性已經在該階段確定。然后經過固液分離、洗滌、粒狀化或粉碎等后工序便可生產出成品。

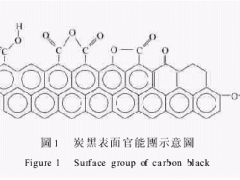

作為橡膠補強填料廣泛使用的炭黑和沉淀法白炭黑的主要不同之處在于其表面特性。炭黑表面由類似石墨結構的微晶組成,具有少量多種含氧官能基。因此除了官能基部分外,炭黑表面呈疏水性,與烴類聚合物有很強的填料/聚合物相互作用。與炭黑不同,白炭黑的表面則由硅氧烷和硅烷醇基組成,這種硅烷醇基與水和相鄰的聚集體可形成強的氫鍵。

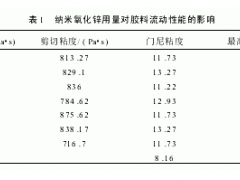

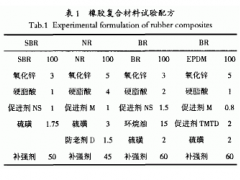

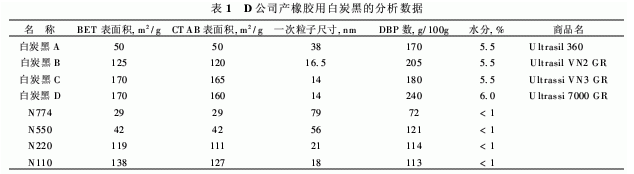

表1為D公司產橡膠用典型白炭黑分析數據。為比較起見,表中同時還列舉了幾種ASTM炭黑的數據。

1·2 高分散性白炭黑

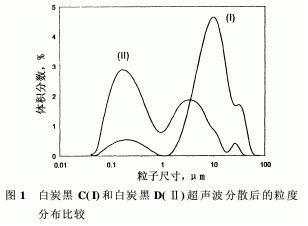

白炭黑表面具有很強的極性和氫鍵形成能力,因此白炭黑聚集體能形成附聚物。通過混煉過程中的剪切力進行的白炭黑分散性,可從附聚物超聲波處理時的易碎性來判定。圖1為將水溶液中的白炭黑采用超聲波分散后其粒度分布由激光衍射測定的結果。從圖1可以看出,與白炭黑C相比,高分散性白炭黑D的小粒徑聚集體量有了大幅度的增加。這一結果為白炭黑D的優異分散性提供了佐證。

1·3 含有未經硅烷處理白炭黑的膠料沉淀法白炭黑即使未經硅烷偶聯劑處理,多年仍是作為橡膠填料使用的。可現在同與硅烷偶聯劑一起使用的用途相比,未經硅烷處理白炭黑的用途只局限于很窄的范圍。

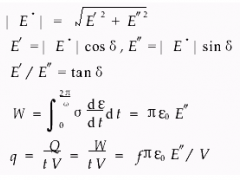

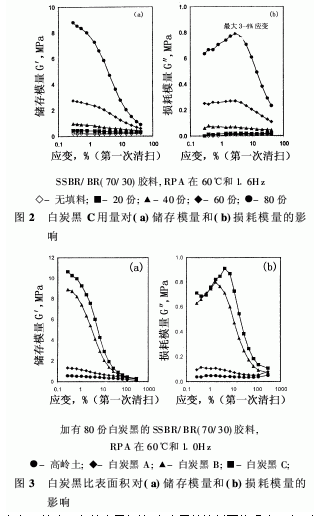

橡膠中加入白炭黑后,因白炭黑網絡的形成而會使粘度、硬度和模量均得到提高。動態彈性模量對應變的依賴性表現為所謂佩恩效應(Pay-ne effect),在低應變區白炭黑網絡可提供高的動態彈性模量,但隨著應變的增加,網絡發生破壞,動態彈性模量會大幅度下降。

圖2為利用Rubber Precess Analzer(橡膠加工分析儀,RPA)測量的膠料中白炭黑C用量與儲存模量和損耗模量的關系。從圖可以看出,隨著白炭黑用量的增加,佩恩效應增大,另一方面,白炭黑比表面積對白炭黑網絡的形成也有很大的影響(圖3)。隨著比表面積的增加,聚集體間距縮短,網絡增多,佩恩效應增大。

與相同比表面積的炭黑相比,白炭黑的填料網絡強度更高。這是由于炭黑網絡主要依靠范德華力,而白炭黑網絡則由氫鍵形成的緣故。像圖2和圖3所示的那樣,白炭黑膠料在高應變區的模量低。這是由于白炭黑網絡在失去補強效果的基礎上,與橡膠的相互作用比炭黑更弱的緣故。這種與炭黑相差懸殊的補強特性、高粘度和硫化特性等問題,就限定了未經硅烷處理白炭黑作為橡膠用補強填料的用途。

2 橡膠用硅烷偶聯劑

2·1 雙官能性硅烷偶聯劑

當單官能性硅烷偶聯劑的烷基烷氧基硅烷與白炭黑偶聯時,白炭黑表面就會呈疏水性。從而白炭黑網絡會大幅度減小,膠料粘度出現下降,加工性能和硫化特性也可進一步得到改善。但由于白炭黑/橡膠相互作用不強,所以這種處理白炭黑的補強性在很多場合依然不足。

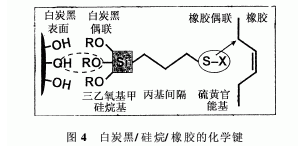

為了滿足所要求的補強特性,白炭黑和橡膠間必須形成化學鍵。這種化學鍵通過使用雙官性硅烷偶聯劑是有可能形成的。圖4為基于含硫黃官能基硅烷偶聯劑的白炭黑/硅烷/橡膠的化學鍵。

雙官能性硅烷偶聯劑是由混煉時與白炭黑表面進行偶合(硅烷化反應)的烷氧基甲硅烷基、烴類間隔基以及與橡膠的反應基三部分組成。作為烷氧基甲硅烷最好是三乙氧基甲硅烷基。三甲氧基甲硅烷基的反應活性高,但存在有甲醇毒性的問題。三丙氧基甲硅烷基不但反應性比三乙氧基甲硅烷基低,而且所產生的高沸點丙醇也不便消除。

一般來說,丙基間隔劑會使白炭黑表面呈疏水性,從而造成白炭黑網絡減小。另外也有報道,間隔基長度會直接影響焦燒性能和模量。在硫化中與橡膠的反應基發生反應,從而可使白炭黑與橡膠產生化學結合。白炭黑/硅烷填料體系的高補強性就起源于白炭黑和橡膠基體的這種化學結合。

2·2 橡膠用硅烷偶聯劑

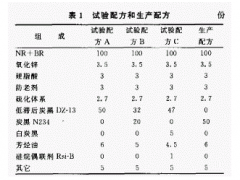

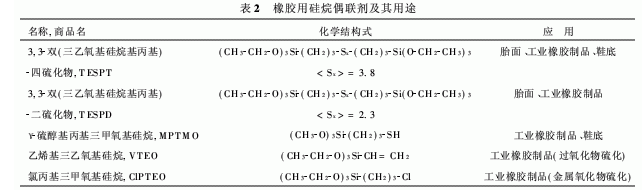

橡膠行業可根據具體用途使用各種不同類型的硅烷偶聯劑,表2為橡膠用普通硅烷偶聯劑及其用途。含硫黃官能基硅烷偶聯劑用于硫黃交聯,含乙烯基硅烷偶聯劑則用于過氧化物交聯。

TESPT也是目前硫黃交聯膠料中使用最為廣泛的硅烷偶聯劑。更準確地說,這種四硫化物硅烷是從S2到S10的硫化物,平均硫黃鏈長約為3·8;而TESPD大部分為二硫化物,平均硫黃鏈長約為2·3,與TESPT相比,TESPD的優點是熱穩定性高。由于分子中的硫黃量少,所以要獲得與TESPT膠料等同的補強性,就必須增加硫黃的添加量。

硫醇基硅烷MPTMO由于含有高反應活性的硫醇基,所以焦燒問題比TESPD和TESPT都較嚴重,而且在混煉中還應注意各種副反應。甲氧基與白炭黑的反應活性有時也很高,一般應在比TESPD和TESPT低的溫度下進行混煉。

乙烯基三乙氧基硅烷VTEO的混煉溫度可根據其沸點(158℃)和低閃點(38℃)確定。使用使VTEO縮合的低聚物或經VETO處理過的白炭黑均有助于這一問題的解決,對于含乙烯基硅烷的膠料,混煉中通常不會出現焦燒的現象。

3 白炭黑/硅烷填料體系的混煉

因所用橡膠硅烷偶聯劑種類的不同,所以最佳的混煉工藝條件大不相同。以下,本節將要介紹使用TESPT或TESPD時的混煉。白炭黑/硅烷填料體系也可使用與硅烷偶聯劑反應過的白炭黑,但一般是在混煉時將白炭黑用硅烷偶聯劑進行處理的。

極性白炭黑的再內聚性比非極性炭黑更強,即使采用通常的混煉工藝也比炭黑困難。另外,拆開白炭黑的附聚物需要很高的剪切力,因此使用高分散性白炭黑是改善物理混煉工藝非常有效的方法。

與炭黑和硅烷處理過白炭黑的混煉相比,如果混煉時將白炭黑用硅烷偶聯劑加以處理,除了物理混煉工藝外,還需要精密地控制化學反應,因此白炭黑/硅烷的混煉應予特別注意。

為了提高混煉效率,在迅速加入白炭黑、充分分散聚集體的同時,要求新出現的白炭黑表面和硅烷基發生反應,因此硅烷最好在混煉初期與白炭黑同時添加。另外,為了充分控制硅烷化反應的時間,硅烷也最好是在混煉初期添加。

硬脂酸、防老劑等添加劑無礙于硅烷化反應,關于氧化鋅或二甘醇和三乙醇胺這類白炭黑活性劑,本公司也未發現有特別大的影響,而丁腈橡膠(NBR)這種極性聚合物會導致硅烷化反應速度降低。

3·1 硅烷化反應

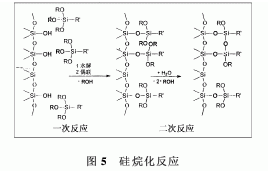

圖5所示為硅烷化反應機理。與白炭黑與硅烷的偶聯的一次反應相比,分子間縮合反應的二次反應更慢。另外,一次反應需要的水量相當于催化劑量,而二次反應則需要化學計量的水量。為獲得最佳補強性,完成一次反應是必要的條件。

在橡膠基體中存在水分的情況下,分子間縮合所引起的聚硅氧烷生成反應可能成為副反應。生成的聚硅氧烷在橡膠中的活動性差,結果有可能導致硅烷化反應速度下降。

如果混煉溫度過高,硅烷化反應的速度有可能比白炭黑的分散速度快。這樣不僅會引起硅烷化反應不均一,而且還導致白炭黑網絡增加,補強性下降。

混煉過程中硅烷化反應的進展狀況,可根據佩恩效應或門尼粘度隨混煉時間的降低來監測。如圖6所示,在120℃時反應進展遲緩,經過15min后竟未完成;在145℃時硅烷化反應速度加快,7~8min后就基本上完成;在165℃時反應速度進一步加快,但門尼粘度并未下降到145℃時所達到的水平,這表明硅烷化反應可能不均一。

從上述結果考慮,推薦混煉溫度應控制在140℃~165℃的范圍。但實際上除了白炭黑的分散性降低、硅烷化反應不均一外,還應考慮所謂早期焦燒的危險性。另外,為了實現最佳硅烷化反應和混煉批次質量的穩定性,需要正確地控制溫度和保證每批內溫度的均勻分布。

3·2 混煉中的早期焦燒

對于TESPT,如果混煉溫度過高,有可能引起早期焦燒。尤其是熱穩定性不足的Sx>3的聚硫化物是引發早期焦燒的原因。這種聚硫化物高溫時與橡膠基體發生反應,形成白炭黑/硅烷/橡膠交聯,同時還放出硫黃,引起橡膠基體的交聯。要防止這種早期焦燒的現象,混煉批次溫度不得超過155℃。

使用二硫硅烷代替TESPT,可以大幅度減小早期焦燒的危險性。但混煉溫度受聚合物熱穩定性、白炭黑分散和硅烷化反應平衡的制約,因此建議混煉溫度不要超過165℃。

4 白炭黑/硅烷填料體系的補強性

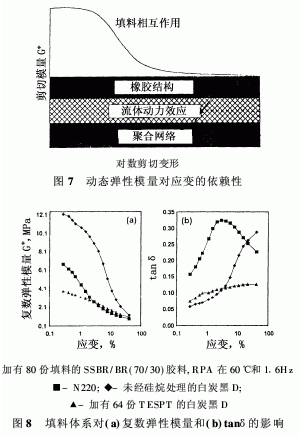

為了考慮膠料的補強性,圖7示出了動態彈性模量對應變的依賴關系。動態彈性模量由三個因素組成。第一是基于化學交聯橡膠基體本身的因素;第二是填料的體積效應;第三是不依賴于應變的因素(橡膠在填料結構中的穩定化),所謂填料的“in-rubber structure”。

對于炭黑,這種穩定化來自于橡膠強的物理吸附;而對于白炭黑/硅烷填料體系,白炭黑與橡膠的相互作用很弱。因此,橡膠靠化學鍵可在白炭黑表面上和白炭黑結構內達到穩定化。這種[化學]的穩定化會引起動態彈性模量的大幅度提高,硫化時通過白炭黑與橡膠的結合便可形成“in-rubber structure”和橡膠本身的網絡。包括橡膠在白炭黑網絡中的穩定化在內,白炭黑網絡本身對模量也有影響(圖7).與其他的因素不同,這種網絡對應變有很強的依賴性。由于網絡因應變而受到破壞,所以會發生滯后損失。圖8為復數彈性模量和損耗系數tanδ對應變的依賴性。從圖上可以看出,與炭黑或單一白炭黑D相比,白炭黑D和TESPT組合時佩恩效應和tanδ都比較低。這主要是由于白炭黑與橡膠的相互作用很小、化學穩定化的橡膠在高應變區也非常穩定、白炭黑網絡因硅烷化反應大幅度減少等原因所致。

4·1 TESPT與TESPD的比較

4·1·1 硅烷偶聯劑的用量

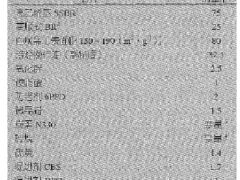

即使少量的TESPT也可大幅度改善補強性,但要獲得優良的耐磨耗性,需要對白炭黑/硅烷/橡膠結合加以優化。例如,作為典型的胎面用途,對于CTAB比表積積為每1m2/g的白炭黑最好使用0·05%的TESPT,而對于一般CTAB比表面積為160m2/g左右的白炭黑,最好使用8%左的TESPT。TESPT在考慮分子量差異的基礎上可以用TESPD替換,但應根據添加硫黃量對投入硅烷分子中的硫黃量的差異加以調整。

4·1·2 硫化

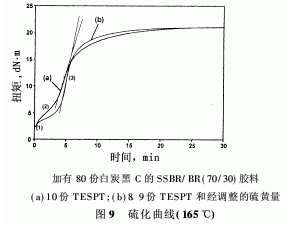

硫化過程中TESPD和TESPT基本上相當于硫黃接受體,只有長聚硫化物才能成為硫黃給予體。對于純二硫硅烷,例如,即使在TMTM(四甲基一硫化秋蘭姆)這種硫化促進劑存在的情況下,如果不添加硫黃的話交聯反應也不能進行。圖9為TESPT膠料和TESPD膠料的硫化曲線。

測定開始時,隨著白炭黑的再聚集,無論那種硅烷扭矩均有所上升(1);對于TESPT,初期的扭矩的上升比TESPD大(2),這可能是由于TESPT中的聚硫化物所致;經硫化促進劑活化后,基體的交聯和硅烷/橡膠偶聯同時發生(3)。TESPD高的防焦燒穩定性、快的硫化速度以及混煉時的抗早期焦燒性,在加工性能方面是很大的優點。

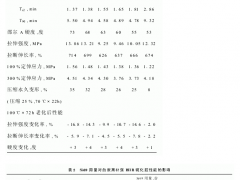

4·1·3 硫化膠物性

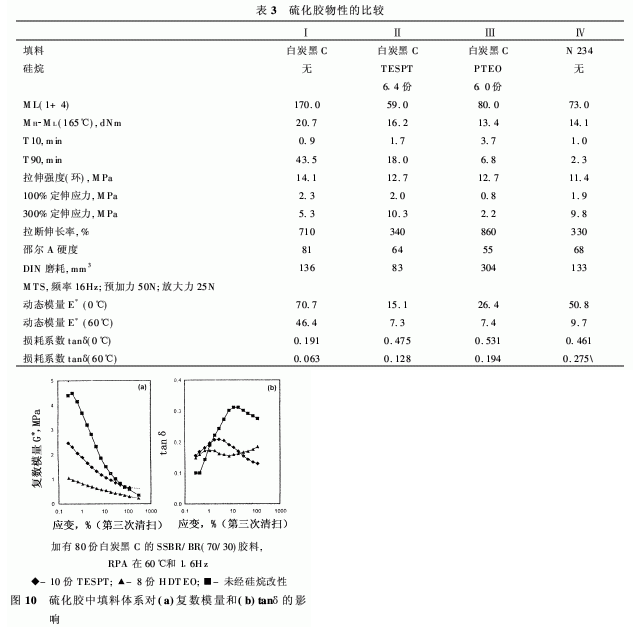

如表3所示,與未處理白炭黑或白炭黑/丙基三乙氧基硅烷(PTEO)配合的這種無硅烷/橡膠結合的情況相比,白炭黑/TESP的配合對模量和耐磨性有大幅度的改善。這種膠料不但具有可與使用炭黑N234時媲美的補強性,而且使tanδ也有所降低。

白炭黑/硅烷/橡膠結合也可以用RPA進行確認(圖10)。由于橡膠在白炭黑表面上穩定化,所以硫化膠在高應變區的復數模量增大。這是使用TESPT(或TESPD)膠料與使用未處理白炭黑或橡膠不可能偶聯的烷基硅烷-十六烷基三乙氧基硅烷HDTEO膠料的明顯不同之處。

5 結語

以上,本文對含白炭黑膠料的特性和硅烷偶聯劑的作用進行了概述。白炭黑/硅烷填料體系優異的補強性產生于白炭黑/硅烷/橡膠結合的形成,要優化這種結合,橡膠混煉工藝極為重要。目前白炭黑/硅烷填料體系的最大用途是轎車胎面膠,認為對油耗和抗濕滑性均有很大的改善。今后,可望這種填料體系有助于改善橡膠制品的性能和進一步擴大應用范圍。