翟俊學,于廣水,黃玉華,韓忠強,牛艷偉,張 萍,趙樹高(橡塑材料與工程教育部重點實驗室青島科技大學,山東青島266042)

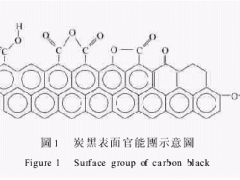

在炭黑混煉膠的加工和硫化過程中,橡膠與炭黑之間將發生非常復雜的物理、化學反應。因此,了解炭黑與不同橡膠之間的作用,描述炭黑增強橡膠內部網絡的形成過程和網絡結構狀態,對于獲取橡膠材料最佳的使用性能具有重大的理論和實用價值[1,2]。

聚丁二烯橡膠是1,3-丁二烯的聚合產物。最早通過定向聚合得到的產物是高順式聚丁二烯橡膠,雖然其生膠的拉伸強度很低,但是經過補強后的硫化劑具有優良的動態性能及耐磨性;此后中乙烯基聚丁二烯橡膠、低反式聚丁二烯橡膠等品種的問世,更擴大了其在輪胎等橡膠工業中的應用[3]。在國內,齊魯石化公司、燕山石化公司等單位研制開發了低門尼順丁橡膠、低順式聚丁二烯橡膠等品種,并積累了許多寶貴的經驗[4,5]。本文研究了炭黑用量對低順式聚丁二烯橡膠(BR3505)、低門尼順丁橡膠(BR9002)和普通順丁橡膠(BR9000)的硫化參數、拉伸性能和動態壓縮性能的影響,并進一步比較了聚丁二烯橡膠的不同結構與炭黑之間的相互作用及其對各種性能的影響。

1 實驗部分

1.1 原材料

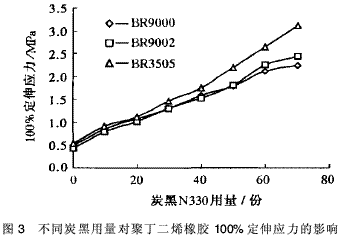

普通BR9000:順式質量分數為92%~98%,ML100℃1+4=37.5,齊魯石化公司;低門尼BR9002:順式質量分數為96%~98%,ML100℃1+4=32.9,齊魯石化公司;低順式BR3505:順式質量分數35%~42%,反式質量分數50%~55%,1,2-乙烯基質量分數8%~12%,ML100℃1+4=41.1,燕山石化公司;高耐磨炭黑N330:解放軍第九七三二工廠;其它均為市售工業級產品。

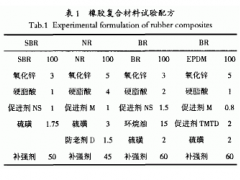

1.2 基本配方

基本配方(質量份):順丁橡膠BR 100,硫磺1.5,促進劑TBBS 1,氧化鋅3,硬酯酸2,高耐磨爐黑N330變量:0、10、20、30、40、50、60、70。

1.3 試樣制備

1.3.1 煉 膠

混煉均按ISO標準中“開煉機混煉工藝”進行,下片停放至少12 h后再進行硫化儀測試,并進行其它測試。

1.3.2 硫化特性

按ISO標準中“硫化特性評價”中的規定用硫化儀測定正硫化時間(測試條件為145℃×6min)。

1.3.3 硫 化

混煉膠停放一定時間后,按照一定硫化條件(145℃×硫化時間×10 MPa)硫化成強力片(2mm)和壓縮生熱用圓柱(高25 mm,直徑18 mm)。硫化后試片停放12 h后準備測試。

1.4 測試

拉伸強度等物理機械性能按照GB528-82進行測試;邵A硬度按GB/531-92進行測定。壓縮生熱測試:實驗溫度55℃,負荷24.93 kg,頻率30Hz,25 min后得到試樣升高的溫度;壓縮后的試樣待自然冷卻1 h后測其高度計算永久變形。

2 結果與討論

2.1 硫化參數

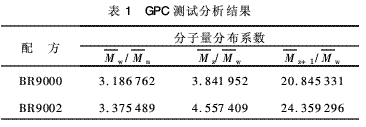

由圖1可以看出,三種聚丁二烯橡膠的最高硫化轉矩(MH)都是隨炭黑用量增加而逐漸增加的。從50份開始,BR9000的MH基本達到穩定平衡狀態,而BR9002和BR3505的MH隨炭黑用量增加而持續上升。BR3505順式含量較低,反式結構較高,由于反式結構的柔順性差而且剛性大,所以MH比BR9000、BR9002大。

由最低轉矩ML—炭黑含量曲線看出,三種聚丁二烯橡膠的最低轉矩隨炭黑含量增大而增大。加入較少量的炭黑時,BR9000的ML比BR9002大;此時BR3505的ML遠小于BR9000、BR9002,表明BR3505在145℃時流動性好,這可能是反式結構的對稱性所致。但當炭黑用量較高(60份、70份)時,BR3505的ML反而比BR9000、BR9002大,即增加炭黑用量對BR3505的ML的影響更大。

在炭黑用量50份前后,BR9000與BR9002的硫化轉矩出現翻轉,即50份炭黑之前BR9002的硫化轉矩比BR9000低, 50份之后反而比BR9000高。這表明在一定炭黑用量之后,BR9000的交聯密度增加幅度較低,而BR9002的交聯密度繼續大幅增加,逐漸超過BR9000,其原因可能與BR9002的游離末端基使其交聯網絡不夠完善,而且可填充炭黑量較低,即炭黑更容易連續成相有關。

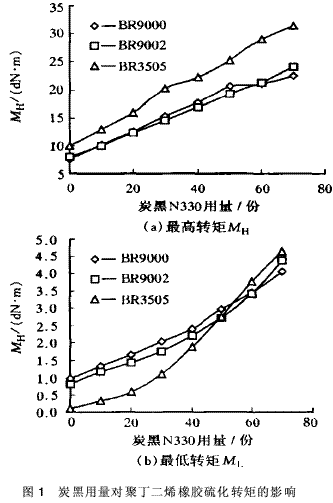

用1/(t90-t10)可以表示混煉膠的硫化速度。圖2是三種聚丁二烯橡膠的硫化速度—炭黑用量曲線。

由圖2可以看出,三種聚丁二烯橡膠純膠的硫化速度幾乎相等,但加入炭黑以后,BR9000和BR9002的硫化速度比BR3505大很多,這是由于前面兩者為高順式結構,而順式結構的柔順性更好,鏈活動能力強,即交聯反應速度快。而且BR9002的低分子鏈運動能力更強,因而硫化反應速度比BR9000快。

2.2 力學性能

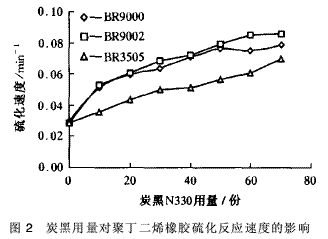

2.2.1 100%定伸應力

由圖3可以看出,BR3505的100%定伸應力明顯大于BR9000、BR9002的100%定伸應力,這是由于BR3505的反式含量較高、剛性大的作用。較低炭黑含量時,BR9000的定伸應力比BR9002大,當炭黑用量超過50份以后,BR9002的定伸應力反而比BR9000大,這種趨勢恰恰與硫化轉矩相似。

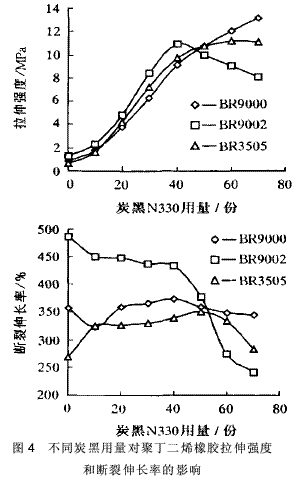

2.2.2 拉伸強度和斷裂伸長率

由圖4可以看出,炭黑用量小于40份時,三種聚丁二烯橡膠的拉伸強度均隨著炭黑用量的增加而逐漸增加;當炭黑用量超過40份之后BR9000的拉伸強度升高,BR9002的拉伸強度下降,而BR3505的拉伸強度趨于穩定。超過一定用量后拉伸強度隨炭黑用量升高而降低或基本不變,同時斷裂伸長率急劇下降,表明炭黑聚集體連續成相,改變了整個交聯網絡的抗破壞能力。

可以認為,BR9000中的炭黑用量超過40份之后,交聯密度繼續增加,同時比較均一的長分子鏈使交聯網絡仍然能夠均勻承載,因此強度繼續增加,而伸長率只是稍有降低。對于BR9002,較多的游離末端使得交聯網絡不能“承受”更多的炭黑,因此炭黑用量超過40份之后,強度和伸長率都急劇下降,即BR9002的炭黑可填充量較低。而BR3505的伸長率下降時,強度基本不變,應該是反式結構含量較多的作用。

值得注意的是,炭黑用量低于50份時BR9002的拉伸強度和伸長率都比BR9000高,超過50份之后正好相反;BR3505的伸長率始終比BR9000高,而且拉伸強度在炭黑用量低于50份時也稍高。這對兩種新型國產橡膠品種的推廣使用可能有些借鑒的意義。

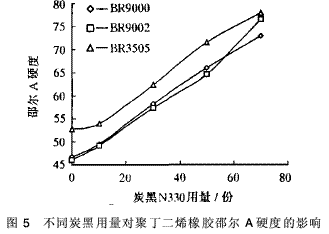

2.3 炭黑用量對聚丁二烯橡膠邵A硬度的影響

由圖5可以看出,隨著炭黑用量的增加,BR9000、BR9002、BR3505的邵A硬度增加,三種順丁橡膠的硬度順序為BR3505 > BR9000 >BR9002,而且在炭黑用量50份左右BR9000與BR9002的硬度大小同樣出現翻轉。這與硫化轉矩、定伸應力的趨勢相似。

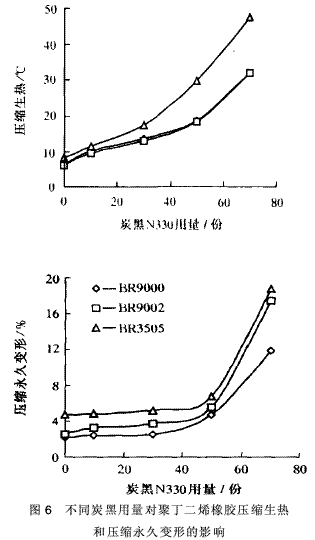

2.4 壓縮生熱和壓縮永久變形

由圖6發現,三種順丁橡膠的壓縮生熱順序為: BR3505 > BR9000≈BR9002。BR3505、BR9002和BR9000的升高溫度都在炭黑用量為40~50份左右時發生大幅度地增加。

BR3505升溫速度快,升高溫度大,是由于其順式結構少,而反式結構柔順性差、內摩擦大,生熱多。升溫速度出現較大幅度的增加,表明此時炭黑形成連續相,內摩擦更大。同時發現,三種順丁橡膠的壓縮永久變形的順序為:BR3505 >BR9002>BR9000。這是因為BR3505的順式含量低,柔順性較差,分子鏈運動回復能力較差,即不可逆性形變較大;BR9002的短鏈較多、且起到增塑作用,另一方面交聯網絡中的游離末端也較多,所以粘性形變大于BR9000。在炭黑用量為40~50份時三種聚丁二烯橡膠的壓縮永久變形都出現急劇增加,同樣表明此時炭黑形成連續相。

3 結 論

(1) BR3505的最高硫化轉矩、100%定伸應力、邵爾A硬度、壓縮生熱和壓縮永久變形比BR9000大,而硫化速度慢很多;BR9002的硫化參數、邵爾A硬度、壓縮生熱與BR9000相近,BR9002的硫化速度稍快,壓縮生熱稍低。

(2)在一定炭黑用量(40份~50份)前后,BR9002和BR9000的硫化轉矩、100%定伸應力、邵爾A硬度的大小順序出現翻轉。

(3)炭黑用量低于40份~50份時,BR9002的拉伸強度和伸長率都比BR9000高,超過50份之后正好相反;BR3505的伸長率始終比BR9000高,而且拉伸強度在炭黑用量低于50份時也稍高。當炭黑用量超過50份之后,BR9000的拉伸強度升高,BR9002的拉伸強度下降,而BR3505的拉伸強度趨于穩定;同時斷裂伸長率都下降。

參 考 文 獻:

[1] Wolfs.Filler-elastomer interactionⅦ:Study on bond rubber[J].Rubber Chem and Technol,1993,66(1):77.

[2] 張士齊,賈紅兵,劉衛東.填料-橡膠的化學和物理作用及其對補強的影響[J].橡膠工業,2003,50(4):201~204.

[3] 謝遂志,劉登祥,周鳴巒.橡膠工業手冊(修訂版)第一分冊生膠與骨架材料[M].北京:化學工業出版社,1989.175.

[4] 梁愛民,王雪,李偉,等.輪胎用低順式聚丁二烯橡膠的研究[J].彈性體,2004,14(5):39~42.

[5] 曾飛,趙樹高,張萍.低順式聚丁二烯橡膠的性能與應用[J].特種橡膠制品,2003,24(4):53~55.