孫云蓉1,時志權1,冒愛琴2,宋洪昌1(1·南京理工大學國家特種超細粉體工程技術研究中心,江蘇南京210094;2·安徽工業大學材料學院無機非金屬材料工程系,安徽馬鞍山243012)

作者簡介:孫云蓉(1979-),女,河北唐山人,碩士研究生,師從宋洪昌教授。

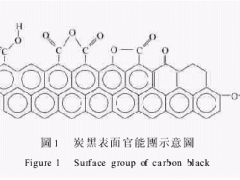

白炭黑是橡膠中常用補強填料的一種,尤其是納米白炭黑對橡膠的補強效果更為顯著,近期已在橡膠加工工業中有所應用。多數無機納米填充材料與聚合物基體的相容性較差,因此需通過表面改性改善它們的相容性,以大幅度提高硫化膠的性能。白炭黑改性后,偶聯劑吸附在白炭黑表面,或與白炭黑表面發生化學反應,從而能夠提高白炭黑與有機材料的親和性[1]。

本研究選用了海泰納米公司生產的白炭黑作為研究對象,探討了改性劑的用量、改性溫度、攪拌速度和攪拌時間等對填料改性效果的影響,研究了改性前后粉體的物化性質,分析討論了影響納米白炭黑改性效果的諸多因素,優化了改性工藝條件。同時將改性后的納米白炭黑加入到氯丁橡膠中,研究了改性納米白炭黑對硫化膠性能的影響。

1 實驗

1.1 改性實驗

1.1.1 主要儀器與試劑

GS12-2電子恒速攪拌器,上海醫械專機廠;6402電子繼電器,江蘇省泰州市電器廠;納米白炭黑,南京海泰納米公司;硅烷偶聯劑Si-75,南京曙光化工總廠;無水乙醇(AR),上海試劑廠。

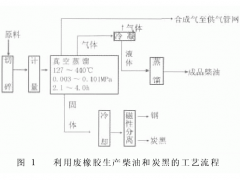

1.1.2 改性工藝

采用濕法工藝對白炭黑進行改性:稱取待改性的納米白炭黑填料20 g,量取無水乙醇150 mL,加入三口燒瓶中恒溫水浴攪拌加熱,緩慢滴加硅烷偶聯劑Si-75,攪拌一定的時間后,將物料取出,用水浴烘箱將樣品烘干,驅除溶劑。然后再用干式超細粉碎機將物料分散。

1.1.3 活化指數的測定[2]

為了判斷改性的質量,采用活化指數來評價,具體做法如下:

稱取10 g改性好的粉體樣品,加入盛有150 mL蒸餾水的燒杯中,攪拌2 min并靜置1 h以上,然后將沉降于燒杯底部的物料過濾出來,烘干,稱重,用原樣的質量(W0)減去該沉降物料的質量,即可得到樣品中漂浮部分的質量(W1)。活化指數R可表示為:R=(W1/W0)×100%

1.2 應用實驗

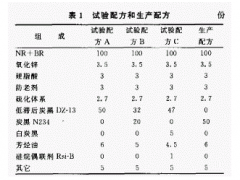

1.2.1 膠料制備

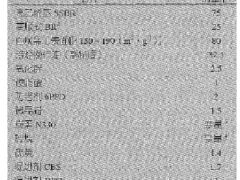

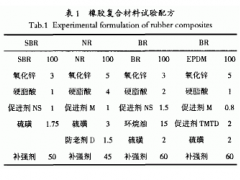

以汽車同步帶的某配方為基礎,將改性納米白炭黑等量置換配方中的白炭黑份額,煉膠工藝及硫化工藝條件基本不變。制備硫化膠待測性能。

1.2.2 性能測試

硫化膠制備后,制成標準規格樣片,測定性能。

(1)拉伸性能實驗按GB/T528-98標準在LJ-5000A型電子拉力實驗機上進行;撕裂強度按GB/T529-99標準測定;硬度按GB/T531-99標準在LX-A型橡膠硬度儀上測定。

(2)疲勞試驗按GB/T13934-92標準在PL-140疲勞試驗機上進行。

2 結果與討論

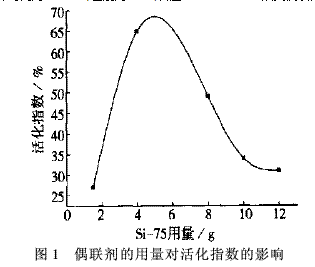

2.1 偶聯劑的用量對活化指數的影響

攪拌時間為20 min,溫度為80℃,轉速350r·min-1。改變偶聯劑Si-75的用量,測定納米白炭黑的活化指數,結果見圖1。

由圖1可以看出:當改性劑用量為填料質量的1.5%、4%、8%、10%和12%時,隨著硅烷偶聯劑用量的逐漸增多,活化指數曲線呈現山峰形,存在一個最佳值。當改性劑用量為粉體的5%時,活化指數達最大值67%,此時的改性效果最好。

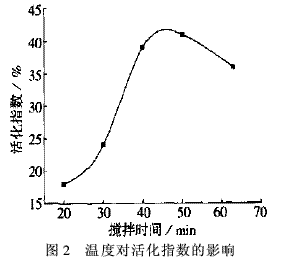

2.2 溫度對活化指數的影響

攪拌時間為45 min,偶聯劑Si-75的用量為納米白炭黑的5%,轉速為300 r·min-1。改變攪拌時的溫度,并測定改性納米白炭黑的活化指數,結果見圖2。

由圖2可以看出:隨著溫度的不斷升高,活化指數在80℃和97℃處有2個峰值,分別為36%和17%。整個曲線呈現先上升,后下降,然后再上升再下降的趨勢。活化指數表征了填料的親油疏水性。溫度過高時活化指數并不高,納米白炭黑的親油性不好,這一方面可能是因為反應溫度過高會造成偶聯劑的過多揮發、浪費,另一方面可能是因為高溫下偶聯劑發生分解。但反應溫度也不能過低,溫度過低時,偶聯劑的水解產物大多以物理吸附的方式吸附在納米白炭黑的表面,疏水親油的穩定性不高,改性效果不好。從圖中數據可得出,80℃是最佳改性溫度。

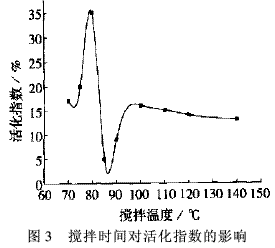

2.3 不同的攪拌時間對活化指數的影響

偶聯劑Si-75的用量為5%,溫度為80℃,攪拌速度為350 r·min-1。改變攪拌時間,測定納米白炭黑的活化指數,結果見圖3。

由圖3可以看出,隨著攪拌時間的不斷增加,其活化指數逐漸變大。這是因為隨著攪拌時間的延長,納米白炭黑和改性劑發生了充分的反應,因此在一定時間范圍內,活化指數隨時間延長呈上升趨勢。45 min后曲線呈下降趨勢,這是因為在劇烈攪拌過程中,改性劑從納米白炭黑上脫離下來,從而造成了改性效果隨時間延長越來越差。圖中數據說明,改性時間存在一個最佳值,即45 min左右,此時的活化指數最大,改性效果最好。

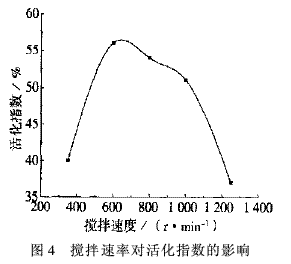

2.4 攪拌速度對活化指數的影響

偶聯劑Si-75的用量為5%,溫度相同為80℃,攪拌時間為45 min。改變攪拌速度,測定納米白炭黑的活化指數,結果見圖4。

由圖4可以看出,活化指數隨著攪拌速率的不斷提高逐漸變大,達到最高值后又逐漸下降。這是因為隨著攪拌速率的提高,納米白炭黑和改性劑的接觸幾率增加,可以和改性劑發生充分的反應,因此在一定范圍內,活化指數隨攪拌速率的增加呈上升趨勢。攪拌速度達到650 r/min后,曲線開始呈下降趨勢,這是因為在劇烈攪拌過程中,改性劑容易從納米白炭黑上脫離下來,從而造成了改性效果隨攪拌速率增加越來越差。圖中數據說明,攪拌速率達650 r·min-1時,納米白炭黑的活化指數最大,改性效果最好。

2.5 改性效果評定

2.5.1 改性前后白炭黑的比表面積

納米白炭黑經偶聯劑改性后其比表面積由607·68 m2·g-1明顯下降為272·83 m2·g-1,產生這種現象的原因是納米白炭黑為多孔性物質,經偶聯劑改性后某些微孔被堵塞,同時提高了表面規整化程度,從而樣品的比表面積下降。改性后納米白炭黑的比表面雖然變小,但樣品卻具有非常好的疏水親油性,與橡膠的相容性變好了,能夠提高硫化膠的一些性能。

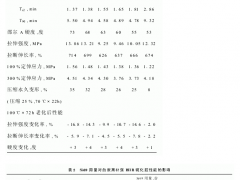

2.5.2 硫化膠力學性能

對比表2中的性能,可以看出納米白炭黑的改性對硫化膠性能有一定的影響:沒有改性的配方,其扯斷強度較低,永久變形較高;但改性后的配方,其扯斷強度增加,硬度增大,永久變形下降。這是由于改性后的白炭黑增加了橡膠-填料的黏附力,將白炭黑和氯丁橡膠大分子牢固地結合在一起,使體系形成了牢固的網絡,從而使白炭黑的補強能力得以提高,提高了硫化膠的性能。比較改性前后配方可以看出,改性后硫化膠的抗撕裂性能得到了大幅度的提高,提高了0.69倍。這可能是由于偶聯劑改性后,納米白炭黑和氯丁橡膠之間發生了化學結合,增大了界面間相互作用活性,促進了白炭黑均勻穩定地分散于橡膠基質中。納米白炭黑在硫化膠中的分散性好,與橡膠之間發生交聯作用,材料中就不容易產生弱點間隙,抗撕裂性能就好。而且,硫化膠中改性后的納米白炭黑也能阻止裂紋沿原來路徑撕裂,提高撕裂性能。

2.5.3 硫化膠疲勞性能

偶聯劑的加入可以使氯丁橡膠硫化膠的疲勞壽命大大延長,加入改性納米白炭黑的配方45·8萬次比加入未改性納米白炭黑的配方16·1萬次,疲勞壽命提高了1.84倍。用疲勞機理可以解釋此種現象。疲勞過程中硫化膠獲得的能量消耗在微裂紋的產生和增長上。加入改性納米白炭黑的膠料,填充粒子和橡膠之間產生了化學鍵結合,在重復應力作用下,粒子和橡膠之間容易發生位置的移動而消耗能量,從而使得集中的應力松弛,延緩了微裂紋的產生。加入未改性的納米白炭黑時,橡膠和粒子之間沒有化學結合,上述的應力松弛難以發生,因而隨著疲勞次數的增加,能量不斷累積,最終導致表面結合發生脫離或分子斷裂,產生微裂紋。

3 結論

用偶聯劑Si-75改性后的納米白炭黑,具有較高的活性指數,與氯丁橡膠相容性較好。氯丁橡膠中加入用Si-75改性的納米白炭黑后,硫化膠的多項性能得到大幅度的提高:疲勞壽命提高了1.84倍,抗撕裂性能提高了0.69倍,其他力學性能也有相應的改善。應用到汽車同步帶上,能提高膠帶的使用壽命,生產出優質膠帶產品。

致謝:本項研究得到了無錫市貝爾特膠帶有限公司的資助;南京橡膠廠測試中心在測試方面提供了幫助,在此表示感謝!

參考文獻:

[1] 杜仕國.復合材料用硅烷偶聯劑的研究進展.玻璃鋼/復合材料,1996,(4):31~32.

[2] 裴秀中.超細粉體填料表面化學修飾.上海化工,2003,(1):21~23.