盛旭敏,李又兵,史文,張媛媛(重慶理工大學材料科學與工程學院,重慶市,400054)

摘要:考察了無鹵阻燃劑氫氧化鋁(ATH)、聚磷酸銨(APP)、金屬氧化物三氧化二鐵(Fe2O3)對甲基乙烯基硅橡膠(MVQ)阻燃性能及拉伸性能的影響。結果表明:硅橡膠中添加30 份ATH 后,材料氧指數達到32%;在ATH/MVQ(30/100)體系中添加45 份APP,即APP/ATH 用量比為3:2 時,材料的氧指數達到38%,阻燃改性效果最佳;在此基礎上添加不同用量的Fe2O3后,材料的氧指數均低于未添加Fe2O3 的材料,Fe2O3 對ATH/APP 復配體系無明顯協同阻燃作用。

關鍵詞:無鹵阻燃劑;硅橡膠;阻燃

引言

硅橡膠是特種橡膠中的一種,因其耐高低溫性能好,使用溫度范圍寬,耐漏電起痕能力強,且具有優異的耐大氣老化性能,廣泛應用于電子電氣、建筑、汽車、化工等領域[1]。上述領域的相關產品通常都有阻燃要求,以電纜附件行業標準為例,用于制造電纜附件的材料需要具有較高的阻燃性(氧指數不小于30)。硅橡膠本身雖有一定阻燃性,但氧指數遠小于30,必須阻燃改性才能滿足電纜附件的使用要求[2]。添加阻燃劑是改善硅橡膠阻燃性能的一種行之有效的方法。基于環保要求,國外已出臺相關政策限制或者禁止使用含鹵阻燃劑,無鹵阻燃硅橡膠正在日益受到關注[1,3]。常見的無鹵阻燃劑有氫氧化鋁[Al(OH)3]、氫氧化鎂[Mg(OH)2]、硼酸鋅(Zn2B6O11?3.5H2O)、聚磷酸銨等[1]。

本文以熱硫化硅橡膠(甲基乙烯基硅氧烷)為基體,考察了阻燃劑氫氧化鋁、聚磷酸銨對硅橡膠阻燃性能及拉伸性能的影響、兩種阻燃劑間的協同效應以及最佳用量比,并考察了三氧化二鐵對材料性能的影響。

1· 試驗部分

1.1 主要原料

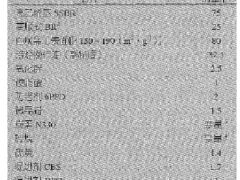

甲基乙烯基硅氧烷(MVQ)110-2,分子量60萬,乙烯基摩爾分數0.15%,中藍晨光化工研究院;氫氧化鋁(ATH),天津市科密歐化學試劑有限公司;聚磷酸銨(APP),北京津同樂泰化工產品有限公司;硫化劑雙二五(2,5-二甲基-2,5 二叔丁基過氧化己烷),HC-818B,江門市昊成高分子材料廠;白炭黑、三氧化二鐵、硅油,市售。

1.2 主要設備

雙輥開煉機,BL-6175-A,寶輪精密檢測有限公司;四柱平板硫化機,63T XLB-D,鄭州鑫宏機器制造有限公司;電子萬能拉伸試驗機,CMT5105,深圳市新三思材料檢測有限公司;氧指數儀,XYC-75,承德市金建檢測儀器有限公司;掃描電子顯微鏡,JSM6460LV,日本電子株式會社。

1.3 基本配方

基本配方(質量份):硅橡膠100;白炭黑30;硅油1.5;雙二五2;氫氧化鋁、聚磷酸銨、三氧化二鐵變量。

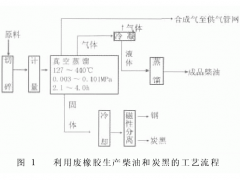

1.4 試樣制備

根據試驗目的調整基本配方中阻燃劑的用量,制定出具體配方。按配方稱取原料,在開煉機上按硅橡膠-白炭黑-阻燃劑-硅油-硫化劑的順序進行混煉(混煉溫度為50~60℃),再經平板硫化機硫化成型制得試樣(硫化溫度為160~170℃)。

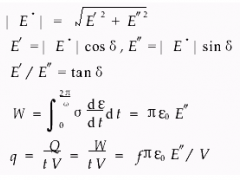

1.5 性能測試及形貌觀察

氧指數按GB/ T10707 -2008 測試;拉伸強度及拉斷伸長率按GB/T 528-2009 測試,拉伸速率50mm/min。材料形態微觀形貌取試樣液氮脆斷斷面觀察。觀察之前,斷面進行了真空鍍金處理。

2· 結果與討論

2.1 ATH 用量對硅橡膠材料拉伸性能及阻燃性能的影響

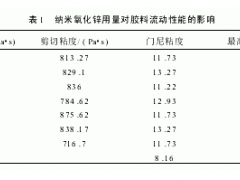

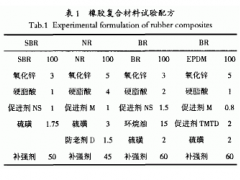

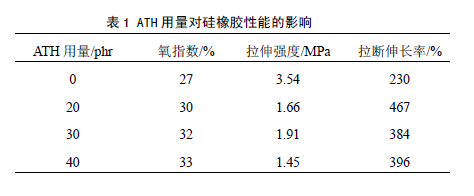

分別將20 份、30 份、40 份ATH 與100 份硅橡膠混煉后制樣測試性能,并與添加阻燃劑前的硅橡膠性能進行對比(見表1)。由表1 可見ATH 添加量為20 份時,材料的氧指數從27%提高到30%,具有較高阻燃性;材料的氧指數隨著ATH 用量增加而進一步提高。ATH 對硅橡膠拉伸強度具有不良影響,添加ATH 后硅橡膠的拉伸強度下降明顯。綜合考慮阻燃效果及拉伸性能,確定ATH 用量為30 份。

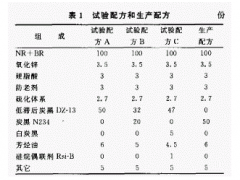

2.2 ATH/APP 復合阻燃體系中APP 的用量對硅

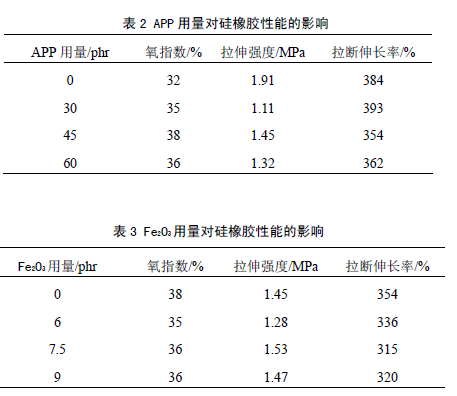

橡膠材料拉伸性能及阻燃性能的影響以ATH/MVQ(30/100)體系為基礎,考察了聚磷酸銨(APP)用量對硅橡膠材料性能的影響(如表2)。可見隨著APP 用量增加,材料氧指數明顯提高。當APP 用量為45 份,即APP/ATH 用量比為3:2 時,材料的氧指數達到38%,阻燃改性效果最佳,材料的拉伸強度也相對較好。由此可見,APP 和ATH 按一定比例復配可獲得較好阻燃效果。究其原因,可能是因為APP 熱分解產生的聚磷酸與ATH 熱分解產生的金屬氧化物間存在協效性。金屬陽離子促進聚磷酸交聯形成隔熱性更好的類炭層結構[4],從而提高了阻燃效果。

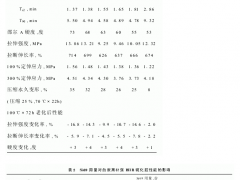

2.3 ATH/APP/MVQ 體系中添加Fe2O3 對硅橡膠材料拉伸性能及阻燃性能的影響

資料表明[4],APP 在一定配比下與氧化物間存在高效協同作用。以ATH/APP/MVQ(30/45/100)體系為基礎,考察了Fe2O3 對復合阻燃體系的協效性以及其用量對硅橡膠材料性能的影響(如表3)。由表3 看出,體系中加入Fe2O3 后,材料氧指數呈現下降趨勢,材料拉伸強度變化不大,拉斷伸長率略有下降;Fe2O3 用量為7.5 份時拉伸強度略好。可見,在ATH/APP/MVQ 體系中添加Fe2O3 未能達到預期協同阻燃效果。究其原因,可能是添加大量金屬氧化物后,體系內形成結晶磷酸鹽,導致炭層產生裂縫,隔熱性下降,從而導致阻燃性削弱[4]。APP 與金屬氧化物的協效作用只能在特定配比下才能發揮作用。

2.4SEM 觀察結果

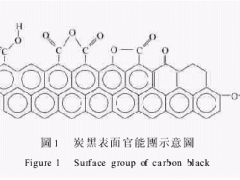

無鹵阻燃硅橡膠材料綜合性能受到阻燃劑在基體中的分散情況以及界面結合情況的影響。圖1為ATH/MVQ (30/100) 體系的斷面掃描電鏡圖(SEM);圖2 為ATH/APP/MVQ (30/45/100) 體系的SEM 圖;圖3 為ATH/APP/Fe2O3 /MVQ(30/45/7.5/100) 體系的SEM 圖。結合能譜分析以及SEM 圖觀察可知,ATH 顆粒為不規則粒狀,與基體界面間存在明顯間隙(圖1);APP 顆粒尺寸明顯大于ATH 顆粒,為表面多孔的團塊狀顆粒(圖2、圖3);Fe2O3 顆粒細小呈規則球狀,與ATH、APP 顆粒相間分布于基體中(圖3)。綜合圖1~圖3 看出,三種體系中的阻燃劑均不存在明顯團聚現象,分散情況較好,但阻燃劑與基體界面結合情況不佳,這也是導致三種阻燃硅橡膠體系力學性能大幅下降的主要原因。

3· 結論

⑴ 硅橡膠中添加30 份ATH 后,材料氧指數達到32%,拉伸性能及阻燃性能相對較好。

⑵ APP 和ATH 按一定比例復配可獲得較好阻燃效果。在ATH/MVQ (30/100) 體系中添加45份APP,即APP/ATH 用量比為3:2 時,材料的氧指數達到38%,阻燃改性效果最佳,材料的拉伸強度也相對較好。

⑶ 在ATH/APP/MVQ (30/45/100) 中添加不同用量的Fe2O3 后,材料的氧指數均低于未添加Fe2O3 的材料,Fe2O3 對ATH/APP 復配體系無明顯協同阻燃作用。Fe2O3 用量為7.5 份時拉伸強度略好。

參考文獻

[1]李興建,王安營,孫道興.無鹵阻燃硅橡膠的研究進展[J].有機硅材料,2012,26(1)48-52.

[2]盛旭敏,李又兵,王選倫等.食用級淀粉/低密度聚乙烯復合材料研究[J].重慶理工大學學報(自然科學版),2011,25(2):37-42.

[3]王建祺等.無鹵阻燃聚合物基礎與應用[M].北京:科學出版社,2005:1-2.

[4]歐育湘,李建軍,葉南飚.阻燃聚合物納米復合材料[M].北京:國防工業出版社.