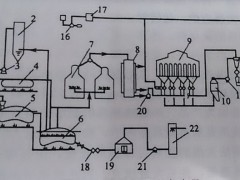

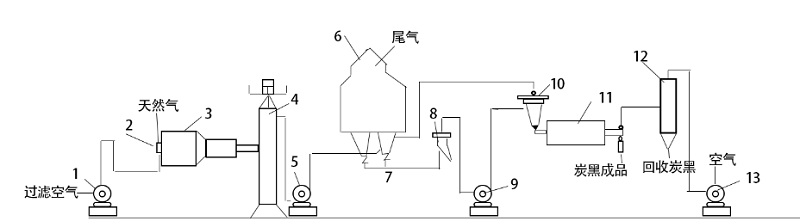

爐法炭黑就是將氣態烴、液態烴或其混合物作為原料,供以適量的空氣,在反應爐內形成密閉的湍流系統,將一部分原料烴和空氣燃燒產生高溫,使另一部分裂解產生炭黑。生成的炭黑懸浮在煙氣中,經冷卻、過濾、收集、造粒為產品。這種生產方法稱為爐法。其中,使用氣態烴為主要原料的稱為氣爐法,使用液態烴為主要原料的稱為油爐法。天然氣半補強爐法炭黑生產工藝流程圖如下:

天然氣半補強爐法炭黑生產工藝流程

1-鼓風機 2-火嘴箱 3-反應爐 4-冷卻塔 5-排風扇 6-袋濾器

7-收集器 8-篩選機 9-精制風機 10-風送旋風分離器

11-造粒機 12-吸塵袋濾器 13-排風機

油爐法和其他的炭黑制造方法相比,具有工藝調節手段多、能制造性能各異的許多炭黑品種,熱能利用率高、原料消耗和綜合能耗低、成本低等特點,因此已經成為炭黑制造的主導方法。目前95%以上的炭黑都是采用油爐法制造的。

氣爐法的產品曾經是橡膠用軟質炭黑的主要品種,但是和油爐法相比,原料消耗和綜合能耗都較高,在天然氣價格提高以后,已經被油爐法的產品取代。然而在有廉價天然氣的地區,制造氣爐法炭黑還是有利的,在我國仍然保留著每年約(3~4)萬噸的氣爐法炭黑生產,并在許多橡膠制品中被應用。

爐法炭黑是烴類在嚴格控制的工藝條件下經氣相不完全燃燒或熱解而成的黑色粉末狀物質,其主要成分是元素碳,并含有少量氧、氫、硫等。炭黑粒子近似球形,粒徑10-500μm。炭黑產品用在橡膠加工中,通過混煉加入橡膠中作補強劑和填料。

爐法炭黑生產工藝是 20 世紀 20年代在美國開發出來的,經過多年的發展,目前爐法工藝已經成為各原料在密閉的反應爐內、在精確控制條件下進行的連續快速反應。

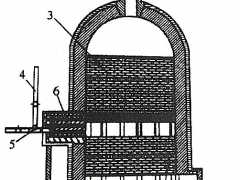

爐法工藝的核心部件是反應器。在反應器中,高速噴入霧化的原料油在1200-1900℃高溫下不完全燃燒裂解生成炭黑。反應所需的溫度是由二次燃料(如天然氣或燃料油)燃燒所提供。反應通過噴水冷卻及時終止3反應產物炭黑及炭黑尾氣經換熱冷卻后送入過濾系統將炭黑與尾氣分離。由于分離出的粉狀炭黑堆積密度很低(20-60g/L),不利于運輸供給下游客戶,通常需對其造粒加以壓實。

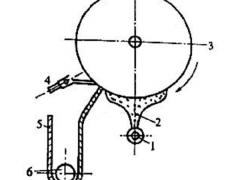

干法造粒工序較簡單,主要通過轉筒將粉狀炭黑機械碾壓成為球狀的炭黑小顆粒,以便后續運輸。

濕法造粒則需通過將水、炭黑和少量粘結劑混合在一起,加入造粒機進行造粒。濕法造粒后的炭黑顆粒仍含有約50%左右的水分,需進一步干燥處理后才能成為成品。