【炭黑產業網】3月10日消息,中化橡機近日在桂林基地完成首批電加熱實心胎硫化機的規模化交付,該系列產品專為國內知名輪胎企業定制開發,通過綠電協同應用實現生產環節凈零碳排放,其生產的實心輪胎已深度融入工業物流、航空樞紐及智慧港口等多領域應用場景。

作為輪胎制造領域的技術革新者,中化橡機此次推出的新一代硫化機搭載電磁感應加熱工藝,較傳統技術實現熱能轉化率突破90%的閾值,配合精準控溫系統,在確保胎體各區域硫化均勻度的同時,賦予生產參數動態調節功能,可靈活適配不同規格輪胎的制造需求。設備集成化程度與穩定性顯著提升,模塊化設計使安裝調試周期縮短30%以上,并具備與工業4.0系統的無縫對接能力,為輪胎行業數字化轉型提供硬件支撐。

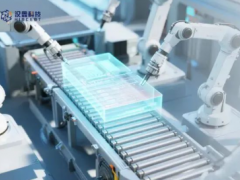

據炭黑產業網了解,同步交付的移動裝卸胎出模機作為配套解決方案,采用智能化協作機器人技術,可同步服務多臺硫化設備,將裝卸、定位、脫模流程整合為一體化操作,使單循環作業效率較行業平均水平提升40%。這一創新組合不僅強化了中化橡機在工程輪胎硫化機領域的領先地位——其快速換模系統曾助力企業連續斬獲億元級訂單,更通過技術迭代持續拓展市場邊界。

值得關注的是,該企業2024年推出的高等級乘用子午線輪胎液壓定型硫化機,憑借將非硫化時間壓縮至60秒以內的硬核性能,上市即獲市場百臺訂單,成為行業標桿產品。隨著綠色制造與智能制造雙輪驅動的布局深化,中化橡機正通過技術矩陣的持續擴容,為輪胎產業提供覆蓋全場景的升級方案。